آنیلینگ چیست و اهداف آن

فرآیند آنیلینگ و اهداف آن

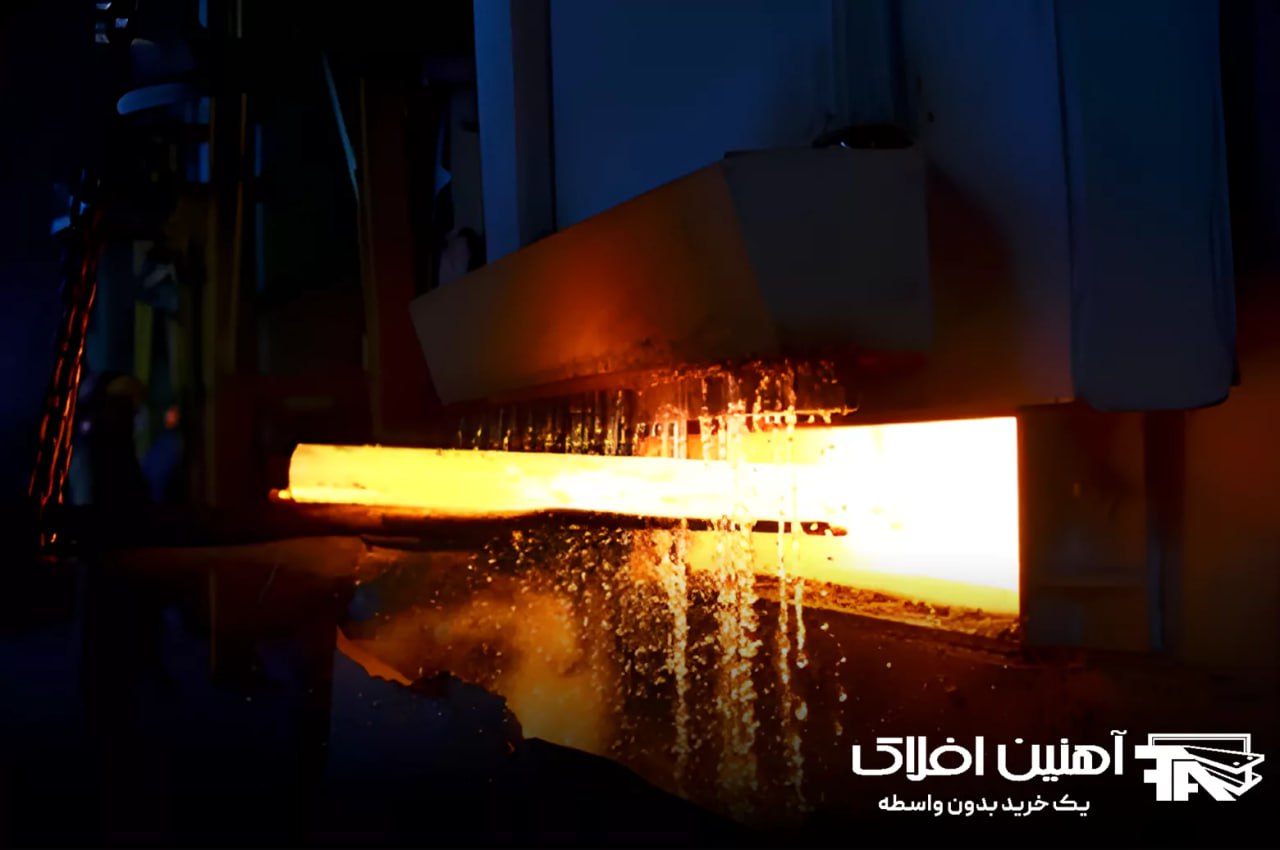

در فرآیندهای صنعتی، قطعات اولیه به روشهای مختلفی مانند ریختهگری، کشش یا آهنگری تولید میشوند. با این حال، این قطعات به طور معمول ساختار نهایی و مطلوبی را برای استفاده نهایی ندارند. فرآیند آنیلینگ (بازپخت) به عنوان راه حلی برای رفع این مشکل، با تغییر ساختار میکروسکوپی قطعه، خواص مکانیکی آن را بهبود میبخشد و آن را به قطعهای استاندارد و قابل استفاده در صنعت تبدیل میکند.

آنیلینگ فلزات

آنیلینگ یا بازپخت، فرآیندی حرارتی است که در علم مواد و متالورژی برای تغییر خواص فیزیکی و شیمیایی فلزات به کار میرود. این فرآیند شامل حرارت دادن فلز به دمایی بالاتر از دمای تبلور و سپس سرد کردن آهسته آن است. آنیلینگ باعث کاهش سختی و افزایش انعطافپذیری و شکلپذیری فلز میشود. همچنین عیوب ساختاری مانند تنشهای داخلی و نابجاییها را از بین میبرد و در نتیجه، خواصی مانند قابلیت ماشینکاری، هدایت الکتریکی و پایداری ابعاد را بهبود میبخشد. از آنیلینگ به طور گسترده برای رفع تنشهای ناشی از فرآیندهای شکلدهی سرد، نرم کردن فلزات قبل از ماشینکاری و بهبود خواص کلی قطعات فلزی استفاده میشود. این روش به دلیل مقرون به صرفه بودن، به عنوان یک روش متداول برای اصلاح عیوب و ارتقای کیفیت فلزات شناخته میشود.

انواع آنیلینگ

نوعی عملیات حرارتی است که با هدف تغییر خواص فیزیکی و مکانیکی فلزات، به طور عمده برای افزایش شکلپذیری و چقرمگی و کاهش تنشهای داخلی، انجام میشود. این فرآیند شامل گرم کردن فلز تا دمای بالاتر از دمای تبلور و سپس سرد کردن آهسته آن است.

آنیلینگ به سه دسته اصلی آنیل کامل، آنیل ایزوترمال و آنیل اسفرودایز تقسیم میشود. هر نوع از این روشها، با توجه به دمای نهایی و سرعت سرد کردن، نتایج متفاوتی را به دنبال دارد. در بین این انواع، آنیل کامل که بدون ذکر عنوان خاصی به کار میرود، متداولترین نوع آنیلینگ است و با هدف نرم کردن و تنشزدایی فلز انجام میشود.در ادامه به بررسی جزئیتر انواع آنیلینگ و کاربردهای هر کدام خواهیم پرداخت.

1- آنیل کامل

یک فرآیند عملیات حرارتی است که برای نرم کردن فولاد یا چدن و افزایش شکلپذیری آن به کار میرود. در این روش، فلز تا دمایی بالاتر از دمای استحاله گرم میشود و سپس به آرامی در داخل کوره سرد میشود. این فرآیند باعث میشود که ساختار دانهای فلز به حالت پایدار خود تبدیل شده و تنشهای داخلی آن از بین برود.

دمای دقیق مورد نیاز برای آنیل کامل به درصد کربن موجود در فولاد بستگی دارد. عناصر آلیاژی موجود در فلز نیز میتوانند تا حدی بر دماهای بحرانی (دمای استحاله) تأثیر بگذارند.

2- آنیل ایزوترمال

نوعی عملیات حرارتی است که برای نرم کردن و بهبود شکلپذیری فولاداستفاده میشود. این روش در دو مرحله انجام میشود: ابتدا فولاد تا دمای آستنیته شدن گرم میشود (مشابه با آنیل کامل) و سپس به سرعت تا دمای از پیش تعیین شدهای که در ناحیه یوتکتوئید قرار دارد، سرد میشود. در این دما، فولاد به طور کامل به پرلیت تبدیل میشود و سپس به آرامی تا دمای اتاق سرد میشود.

مزیت اصلی آنیل ایزوترمال در مقایسه با آنیل کامل، زمان کوتاهتر آن است. این روش به دلیل نیاز به زمان کمتر برای سرد کردن فولاد، به ویژه برای قطعات بزرگ، کاربردیتر است.

از آنیل ایزوترمال برای فولادهای کمکربن و آلیاژی استفاده میشود و کاربردهای آن شامل قطعات ریختهگری شده، فورج شده و نورد گرم، و همچنین برای آمادهسازی فولاد قبل از عملیات سختکاری است.

3- آنیل اسفرودایز، به عنوان آخرین مرحله از فرآیند آنیلینگ، با ایجاد ساختاری کاملاً متعادل، بهترین خواص را در میان انواع آنیلینگ ارائه میدهد. در این روش، ذرات کاربید به شکل کروی در زمینه فریت پخش میشوند که این امر سبب افزایش چقرمگی و انعطافپذیری و در عین حال کاهش سختی و استحکام فولاد میشود.

آنیل کردن و نرماله کردن چیست

آنیل کردن و نرماله کردن هر دو فرآیند عملیات حرارتی فولاد هستند که با گرم کردن و سپس سرد کردن آهسته فولاد، تنشهای داخلی را کاهش داده و ساختار دانه را اصلاح میکنند. با این حال، چند تفاوت کلیدی بین این دو روش وجود دارد:

دمای فرآیند: در نرماله کردن، فولاد تا دمای بالاتری نسبت به آنیل کردن گرم میشود. این امر باعث میشود که دانهها ریزتر شده و استحکام افزایش یابد.

روش سرد کردن: پس از گرم شدن، فولاد نرماله شده در هوا خنک میشود، در حالی که فولاد آنیل شده در کوره به آرامی خنک میشود. خنک شدن سریعتر در فرآیند نرماله کردن، ساختارهای مارنزیت یا بینیت را حفظ میکند که باعث افزایش استحکام و سختی میشود.

خواص نهایی: فولاد نرماله شده در مقایسه با فولاد آنیل شده، استحکام و سختی بیشتری دارد، اما انعطافپذیری کمتری نیز دارد. فولاد آنیل شده انعطافپذیرتر است، اما استحکام و سختی کمتری نیز دارد.

کوره آنیل چیست؟

کوره آنیل محفظه ای است که برای حرارت دهی و سرد کردن کنترل شده ورق های فلزی در فرآیند آنیلینگ به کار می رود. این فرآیند برای نرم شدن فلز، از بین بردن تنش های داخلی و بهبود خواص مکانیکی آن انجام می شود. کوره های آنیل در دو نوع مختلف دسته بندی می شوند:

1- کوره آنیل تک پایه، از یک یا چند محفظه مجزا تشکیل شده که هر کدام برای پخت یک کلاف یا بار فلزی به کار میرود. این محفظهها به شکل صفحات دایرهای فولادی هستند که در داخل آنها نسوز به کار رفته است. در مرکز هر محفظه، شافت و مجاری عبور جریان گاز قرار دارند. صفحه فولادی و جدارههای نسوز هر محفظه داخل کلاهک کوره قرار میگیرند و برای آببندی کامل کلاهک از روشهایی مانند ریختن شن، واشر پلاستیکی و سیستم آب و روغن استفاده میشود. این نوع کورهها برای پخت کلافهای فولادی و غیر فولادی با ضخامت کم و متوسط کاربرد دارند و مزایایی مانند پخت یکنواخت، مصرف انرژی پایین و اشغال فضای کم دارند.

2- کورههای آنیل چند پایه، برخلاف کورههای تک پایه که برای هر کلاف یک محفظه وجود دارد، در کورههای چند پایه، تعدادی پایه تعبیه شده که میتوان کلافها را به صورت عمودی روی آنها چید و سپس به طور همزمان وارد کوره کرد. این نوع کورهها علیرغم مصرف انرژی بیشتر، به دلیل ساخت سادهتر، از نظر اقتصادی مقرون به صرفهتر هستند.

اجزای کوره آنیل

– فن: برای گردش هوای احتراقی در داخل کوره و ایجاد یکنواختی دما

– سیستم پاشش سوخت: برای تامین و پاشش سوخت به داخل کوره

– مشعل: برای احتراق سوخت و تولید گرما

– قسمت پیشگرم هوای احتراقی: برای افزایش راندمان احتراق و صرفهجویی در مصرف سوخت

– تنظیمکننده هوا و سوخت: برای کنترل نسبت هوا و سوخت و رسیدن به دمای دلخواه

– کلاهک محافظ: برای پوشاندن کلاف یا قطعه کار و جلوگیری از اکسیداسیون آن

– محفظه: برای قرارگیری کلاف یا قطعه کار و عایقبندی حرارتی آن

فولاد آنیل شده

فولاد آنیل شده، ناجی فولاد پس از نورد سرد است که با فرآیندی پیچیده، خواص فیزیکی و مکانیکی آن را بهبود میبخشد. در این فرآیند، فولاد را تا دمای مشخصی (بالاتر از دمای تبلور) گرم میکنند و سپس به آرامی سرد میکنند. این کار باعث میشود تا تنشهای داخلی موجود در فولاد از بین رفته، دانههای آن ریزتر شده و شکلپذیری و انعطافپذیری آن افزایش یابد.

کنترل دقیق سرعت گرم و سرد کردن فولاد در این فرآیند، بسیار حائز اهمیت است، چرا که گرم شدن بیش از حد، اتلاف انرژی و سرد شدن ناگهانی، تنشهای جدیدی را به وجود میآورد.

آنیل کردن انواع مختلفی دارد که هر کدام برای دستیابی به اهداف خاصی انجام میشود. از مهمترین انواع آن میتوان به همگنسازی (رفع اختلاف غلظت)، تنشزدایی (از بین بردن تنشهای داخلی) و تبلور مجدد (اصلاح عیوب ساختاری) اشاره کرد.

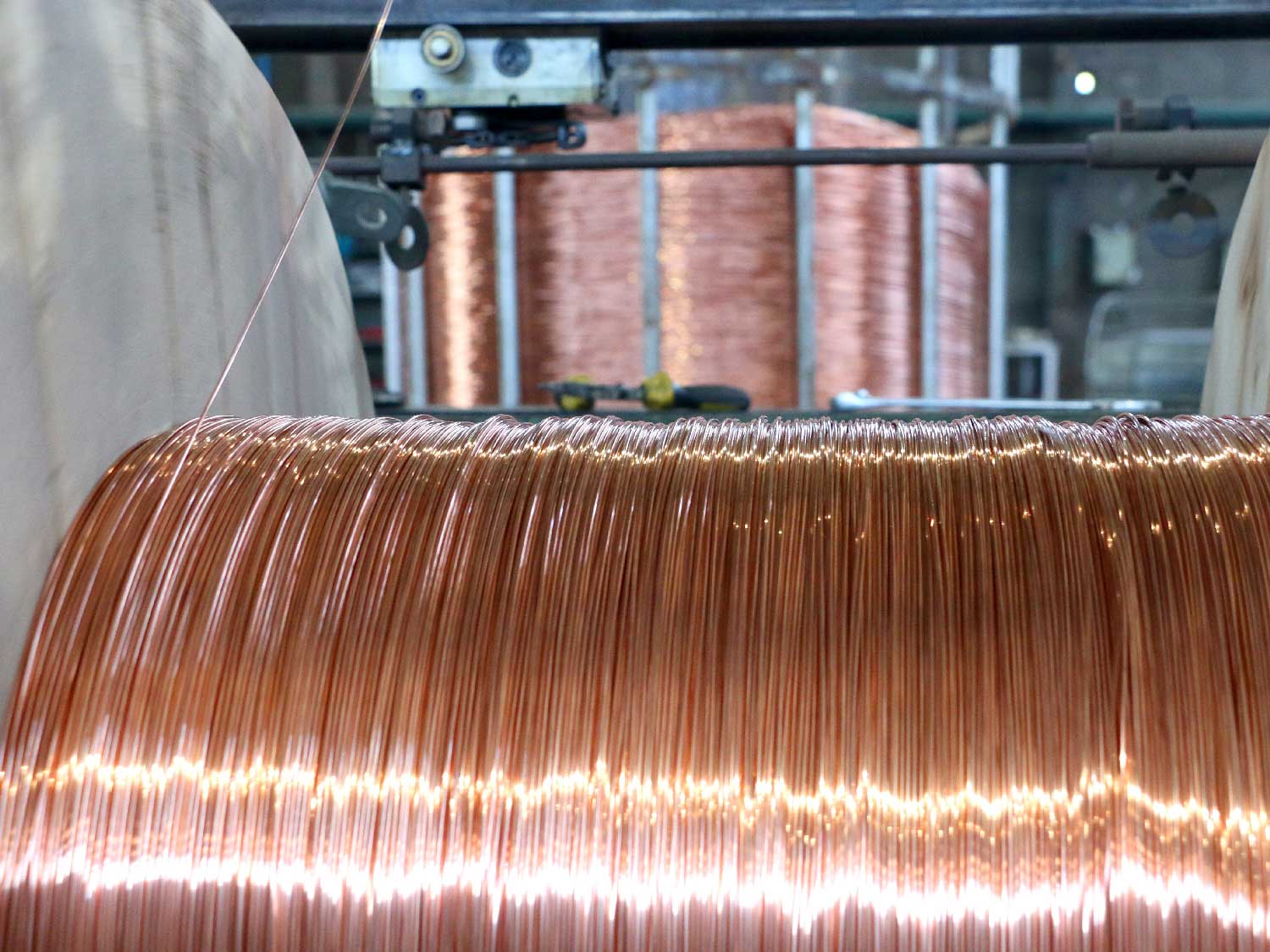

آنیل کردن مس

آنیل کردن مس فرآیندی حرارتی است که برای نرم تر کردن و افزایش انعطاف پذیری و شکل پذیری مس انجام می شود. این کار با گرم کردن مس تا دمای خاصی (زیر نقطه ذوب) و سپس خنک کردن آن به آرامی انجام می شود. دو روش اصلی برای آنیل کردن مس وجود دارد: روش انباشتی و روش پیوسته.

روش انباشتی شامل گرم کردن دسته ای از مس در کوره و سپس خنک کردن آن است. این روش کند و ناهموار است و به همین دلیل امروزه کمتر مورد استفاده قرار می گیرد. روش پیوسته شامل عبور دادن مس از طریق کوره و مناطق گرمایش، خنک سازی و خشک کردن است. این روش سریعتر و یکنواخت تر است و به همین دلیل بیشتر مورد استفاده قرار می گیرد.

آنیل پیوسته را می توان به دو نوع القایی و مقاومتی تقسیم کرد. نوع آنیل مقاومتی رایج ترین نوع است و شامل عبور جریان الکتریکی از مس برای گرم کردن آن می شود. آنیل القایی از میدان های الکترومغناطیسی برای گرم کردن مس استفاده می کند.