فرایند تولید پروفیل | به روش مستقیم و غیرمستقیم

نحوه تولید پروفیل چگونه است

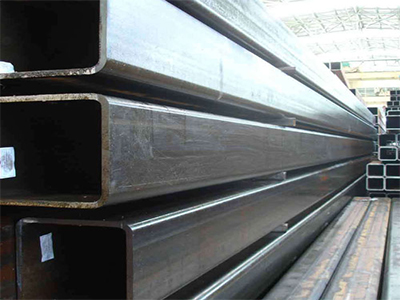

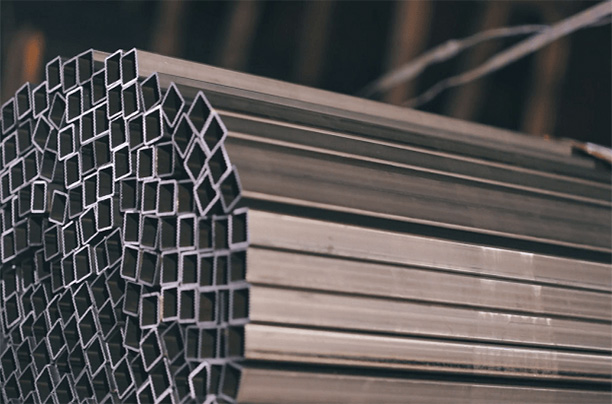

پروفیلها که در دو دستهی کلی صنعتی و ساختمانی تولید میشوند، از نظر فرآیند ساخت به دو دسته نورد سرد و نورد گرم تقسیم میشوند. پروفیلهای ساختمانی که در این متن به آنها پرداخته میشود، خود به دو گروه باز و بسته تقسیم میشوند.

روش نورد گرم

در روش نورد گرم که نوعی ساخت قوطی فولادی است، از شمشهای داغ فولادی برای تولید پروفیل استفاده میشود. این نوع پروفیل به دلیل مقاومت بالا، در جاهایی که نقش سازهای آنها در ایمنی بنا پررنگتر است، مورد استفاده قرار میگیرد. روش دیگر، نورد سرد است که در آن از ورقها برای ساخت پروفیل استفاده میشود. در این روش ورقها با استفاده از دستگاههای فرمدهی مانند پرس شکل میگیرند. از آنجایی که پروفیلهای نورد سرد مقاومت کمتری نسبت به نوع نورد گرم دارند، معمولاً در سازههای سبکتر به کار میروند.

دیگر روش ها

دو روش دیگر برای تولید پروفیل وجود دارد: بدون درز جوش و با جوش. در روش بدون درز جوش، ورق را باز کرده و روی هم میگذارند تا ضخامت مورد نظر حاصل شود. سپس با استفاده از دستگاه مخصوص ERW، پروفیل را بدون نیاز به جوشکاری تولید میکنند. در روش با جوش، ورقها با استفاده از حرارت برق به هم جوش داده شده و پروفیل نهایی را تشکیل میدهند.

1- نوع باز: نبشی، ناودانی و تیرآهن

2- نوع بسته: پروفیلهای قوطی

ماده اولیه تولید پروفیل، ورقهای فولادی هستند که عمدتاً توسط کارخانههای داخلی مانند فولاد مبارکه، گیلان و اهواز تولید میشوند و در گذشته از طریق واردات از کشورهای آسیای میانه تأمین میشدند. این ورقها که باید از نوع خاصی مانند ST37 باشند، قبل از فرآیند تولید پروفیل با استفاده از دستگاههای برش نیمه اتوماتیک و اتوماتیک به ابعاد مورد نظر برش داده میشوند. در اکثر کارخانهها، ورقهای بریده شده با نورد سرد به شکلها و ابعاد مختلف تبدیل میشوند تا محصولات نهایی مانند پروفیلهای باز و بسته تولید شوند. این فرآیند شامل مراحل زیرمیباشد:

ماده اولیه تولید پروفیل، ورقهای فولادی هستند که عمدتاً توسط کارخانههای داخلی مانند فولاد مبارکه، گیلان و اهواز تولید میشوند و در گذشته از طریق واردات از کشورهای آسیای میانه تأمین میشدند. این ورقها که باید از نوع خاصی مانند ST37 باشند، قبل از فرآیند تولید پروفیل با استفاده از دستگاههای برش نیمه اتوماتیک و اتوماتیک به ابعاد مورد نظر برش داده میشوند. در اکثر کارخانهها، ورقهای بریده شده با نورد سرد به شکلها و ابعاد مختلف تبدیل میشوند تا محصولات نهایی مانند پروفیلهای باز و بسته تولید شوند. این فرآیند شامل مراحل زیرمیباشد:

1- مواد اولیه

پیش از تاسیس کارخانه فولاد مبارکه، مواد اولیه فولاد ایران از اروپا و ژاپن تامین میشد. اما امروزه بخش عمدهای از این مواد توسط خود این کارخانه تولید و مابقی از کشورهای آسیای میانه، برزیل، اروپا و اروپای شرقی وارد میشود. ورقهای مصرفی در تولید پروفیل باید دارای ویژگیهای خاصی از جمله ترکیبات شیمیایی و خواص مکانیکی مناسب باشند تا در فرآیند تولید و مصرف نهایی مشکلی ایجاد نکنند. از جمله ورقهای مورد استفاده میتوان به ورقهای با استانداردهای ST37، JIS G 3131 و G 3132 اشاره کرد که دارای ترکیبات شیمیایی مشخصی (سیلیس 0.35، کربن 0.3 تا 0.1، گوگرد 0.04، فسفر 0.04 و منگنز 0.5) هستند.

2- برش کلاف به نوار

در مرحله دوم تولید پروفیل، کلافهای ورق خریداری شده توسط دستگاه برش به نوارهایی با عرض مشخص بریده میشوند. این دستگاهها میتوانند تمام اتوماتیک یا نیمه اتوماتیک باشند. کلافها پس از قرارگیری روی کلافگیر، توسط غلتکهای صافکننده صاف و تخت شده و سر آنها با دستگاه گیوتین برای جوشکاری برش داده میشود. سپس، ورقها به کمک غلتکهای تغذیه به سمت دو شافت اصلی دارای تیغههای فولادی حرکت میکنند و برش نهایی انجام میشود. برای حرکت دقیق ورقها از شافتهای جداکننده با تیغههای کوچک استفاده میشود. در نهایت، نوارهای بریده شده دستهبندی و به خطوط تولیدی مختلف منتقل میشوند.

قسمتهای مختلف دستگاه برش

دستگاههای برش از بخشهای مختلفی تشکیل شدهاند که هر کدام وظیفهی خاص خود را بر عهده دارند. این بخشها شامل ذخیرهکننده کلاف، ضربهگیر، کلافگیر، سیستم کنترلکننده کناره، میز حملکننده، غلتکهای تغذیه ورق، صافکننده ورق، قرقرههای هدایت ورق، نگهدارنده نوارها، غلتکهای جداکننده نوارهای بریده شده و نوار جمعکن میشوند.

ذخیرهکننده کلاف: محل نگهداری کلافهای ورق خام است.

ضربهگیر: از ضربه خوردن کلاف به دستگاه هنگام باز شدن جلوگیری میکند.

کلافگیر: کلاف را باز میکند و ورق را به سمت دستگاه هدایت میکند.

سیستم کنترلکننده کناره: لبههای ورق را صاف و یکدست میکند.

میز حملکننده: ورق را در طول فرآیند برش جابجا میکند.

غلتکهای تغذیه ورق: ورق را به سمت غلتکهای صافکننده هدایت میکنند.

صافکننده ورق: ناهمواریهای سطح ورق را از بین میبرد.

قرقرههای هدایت ورق: ورق را در مسیر درست حرکت میدهند.

نگهدارنده نوارها: نوارهای بریده شده را تا زمان جمعآوری نگه میدارد.

غلتکهای جداکننده نوارهای بریده شده: نوارهای بریده شده را از نوار اصلی جدا میکنند.

نوار جمعکن: نوارهای بریده شده را جمعآوری میکند.

تولید مستقیم پروفیل در یک نگاه

در روش تولید مستقیم پروفیل، ورق فولادی با خم شدن به شکل مورد نظر در میآید و سپس لبههای آن با جوشهای فرکانسی به هم متصل میشوند. پس از برش به اندازههای دلخواه، پروفیلها بستهبندی و به انبار منتقل میشوند. در نهایت، کارت مشخصات و تأییدیه کنترل کیفی روی آنها نصب میشود. برای اطلاعات بیشتر درباره پروفیل، میتوانید به مقاله “پروفیل چیست وانواع آن” مراجعه کنید.

رعایت استانداردهای کیفی در فرآیند تولید پروفیل، امری ضروری و غیرقابل اجتناب است. این استانداردها نقشی حیاتی در تضمین کیفیت و کارایی پروفیل ها ایفا میکنند و مشخصات و ویژگی های لازم را برای هر نوع پروفیل، اعم از ابعاد، جنس، استحکام و … تعریف میکنند. در واقع، با تکیه بر این استانداردها میتوان محصولی نهایی با عملکردی مطلوب و قابل اعتماد تولید نمود که نیازها و انتظارات مصرف کنندگان را به درستی پاسخ دهد.

1- استانداردهای ASTM: این استانداردها توسط انجمن آزمایش و مواد آمریکا (ASTM) تدوین شدهاند و در ایالات متحده و سایر نقاط جهان مورد استفاده قرار میگیرند.

2- استانداردهای EN: این استانداردها توسط کمیته استانداردسازی اروپا (CEN) تدوین شدهاند و در سراسر اروپا و سایر کشورها به کار میروند.

مزایای تولید مستقیم پروفیل

تولید مستقیم پروفیل مزایای قابل توجهی نسبت به روشهای دیگر دارد که از جمله میتوان به تیز بودن زوایا، دقت بالا در ابعاد، ثبات خط جوش، انحنای سطحی کم و کیفیت نهایی برتر اشاره کرد. این ویژگیها در پروفیلهای تولیدی با روش مستقیم به دلیل شکلگیری مقاطع در حین نورد گرم و بدون نیاز به فرآیندهای اضافی حاصل میشود.

در واقع، پروفیلهای مستقیم به دلیل ظرافت و دقت بالا، در کاربردهایی که نیازمند استحکام و کیفیت بالایی هستند، مانند صنایع هوافضا، خودروسازی و ساختمانسازی، گزینه ایدهآلی محسوب میشوند.

معایب تولید مستقیم پروفیل

تولید مستقیم پروفیل با وجود مزایایی که دارد، معایبی را نیز به همراه دارد. یکی از این معایب، افزایش استهلاک قالبها است. این امر به دلیل تفاوت در سرعت خطی و متفاوت بودن قطر در قسمتهای مختلف قالب رخ میدهد.

استهلاک بالای قالبها: در این روش به دلیل تفاوت سرعت خطی و قطر در بخشهای مختلف قالب، استهلاک قالبها به طور قابل توجهی افزایش مییابد.

نیاز به دقت بالا: تولید مستقیم پروفیل به دقت بالایی در مراحل ماشینکاری و عملیاتهای حرارتی احتیاج دارد که این امر پیچیدگی و هزینه فرآیند را بالا میبرد.

عدم یکنواختی قطر پروفیل: در روش تولید مستقیم، قطر پروفیل تولیدی در قسمتهای مختلف آن میتواند متفاوت باشد که این موضوع کیفیت نهایی محصول را تحت تاثیر قرار میدهد.

فرآیند تولید غیرمستقیم پروفیل

در روش تولید غیرمستقیم پروفیل، ابتدا نوار فولادی به وسیله نورد سرد به شکل لوله در میآید. این لوله میتواند از طریق سه روش شکلدهی لبهای، مرکزی یا شعاعی ورق، تولید شود. سپس این لوله در دستگاه سایزینگ با استفاده از قالبهای مختلف به شکل نهایی پروفیل درآمده و به آن برش داده میشود. این روش که به آن “On Line” گفته میشود، به دلیل استفاده از لولههای درزدار در مقایسه با روش مستقیم، دقت پایینتری در خط جوش، انحنای سطحی و اندازه اضلاع پروفیل نهایی دارد، اما مزیتهایی مانند سرعت تولید بالا و تنوع بیشتر در اشکال پروفیل را ارائه میدهد

پروفیل فولادی: کاربرد، تولید و قیمت

پروفیلهای فولادی به عنوان المانهای اساسی در صنایع مختلف، به دو دسته کلی باز و بسته تقسیم میشوند و در اشکال و جنسهای متنوعی تولید میگردند. در این مقاله به بررسی روشهای تولید مستقیم و غیرمستقیم این محصول و مزایا و معایب هر کدام میپردازیم. قیمت پروفیل فولادی با توجه به نوع، کیفیت، جنس و ابعاد سفارشی آن تعیین میشود. هدف ما از نگارش این مقاله و مقالات مشابه، ارائه اطلاعات شفاف در خصوص عوامل موثر بر قیمتگذاری این محصول است. از شما تقاضا داریم اگر در زمینه تولید انواع پروفیل، اطلاعات یا تجربیاتی فراتر از این مقاله دارید، با ما به اشتراک بگذارید.